Endura® PVD

當今150mm和200mm PVD的挑戰集中在沉積更厚、高度均勻的低溫薄膜上。在功率元件市場,具有較小尺寸和占位面積且能夠高速切換的元件推動了對先進散熱技術的需求,例如厚度在4μm至10μm以上的鋁(Al)層。新興的功率應用, MEMS 、CMOS圖像感測器和封裝技術(例如TSV )正在推動諸如碳化矽(SiC)、砷化鎵(GaAs)、氮化鋁(AlN)、銦錫氧化物(Indium tin oxide)、氧化鋁和鍺等材料的PVD技術發展。

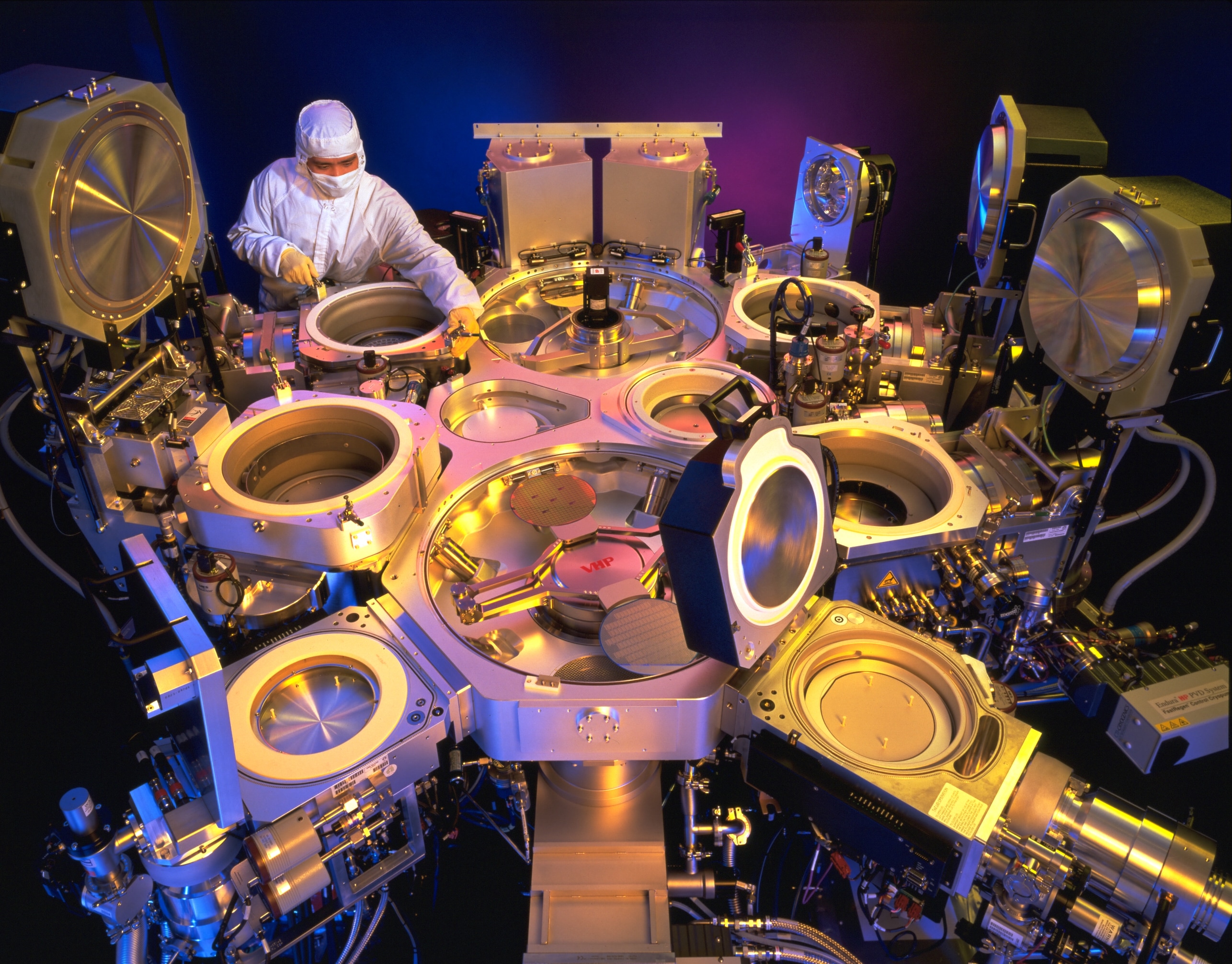

應材的 Endura 平台是半導體產業有史以來最成功的金屬化系統。透過其跨越了前端金屬化的沉積能力,例如鈷和鎢;鋁和銅互連;以及其封裝應用(例如凸點下金屬化),過去20年製造的絕大多數微晶片都是使用迄今已交付的10,000多種Endura系統之一所生產的。

Endura系統能夠沉積各種超純薄膜,並且能夠嚴格控制薄膜厚度、出色的底部覆蓋範圍和高度均勻性,這是製造尖端元件設計的關鍵。該系統能夠容納多達9個製程反應室,包括兩個用於清除自然氧化物的預清潔室,該系統提供能混搭不同反應室的靈活度,以便處理整合性多步驟製程程序。隨著用於高速應用的碳化矽問世,對這些透明晶圓的晶圓處理要求變得特別苛刻。Endura平台配備了強化功能,能可靠而謹慎地處理碳化矽( SiC)晶圓,從承載器晶圓定位到明確的晶圓定向再到晶圓擺放。

至今數千個Endura系統能在產線服役,其中許多仍處於初始配置,只需進行幾項硬體改進,即能提高製程性能和機台生產力。例如,可以透過將反應室A從直通轉換為冷卻,來消除冷卻室的產出瓶頸。可以使用EZ LCF消除晶圓放置錯誤,同時通過緊密的邊緣排除提高夾緊過程的性能。這項功能還消除與多反應室處理程序有關的堆疊錯誤。許多反應室的升級就能提高晶圓處理均勻性,並減少維護需求。

該系統最多可容納九個製程反應室,讓系統能夠混搭反應室,以產生集成多步驟製程序列。高度可配置的 Endura 平台支持兩個可去除原生氧化物的預清潔反應室、多達六個 PVD 反應室、並可以選配兩個 MOCVD 反應室,以確保滿足客戶對於薄膜沉積和元件效能的要求。

UPGRADES

目前有數千台 Endura 仍在生產線上使用,其中許多還是採用原始配置,因此我們提供了很多產品改進方案,可用於提升製程效能和提高機台生產效率。例如,可通過將反應室 A 從傳遞室轉換為冷卻室,消除冷卻室的產量瓶頸。通過 EZ LCF 可避免晶圓放置錯誤,同時通過嚴格的邊緣排除來提升夾緊製程的效能,並消除與多反應室製程序列有關的層疊錯誤。此外,反應室升級可用於包括 TxZ 在內的許多反應室,以提昇在片均勻性和減少維護工作。