Endura® PVD

오늘날 150mm와 200mm PVD(물리 기상 증착) 기술의 가장 중요한 과제는 더 두껍고 균일한 저온 필름 증착입니다. 전력 소자 시장에서 형상과 크기가 작고 고속으로 스위칭이 가능한 소자가 출시되면서 두께가 4µm에서 100µm 이상인 알루미늄 층 등 차세대 열 제거 기술 요건을 맞춰야 할 필요성이 높아졌습니다. 전력 응용 분야, MEMS, CMOS 이미지 센서, TSV와 같은 패키징 기술의 출현으로 실리콘 카바이드(Sic), 갈륨 비화, 알루미늄 질화물(AlN), 인듐 주석 산화물(ITO), 알루미늄 산화물(Al2O3), 게르마늄(Ge) 등의 소재에서 필름 PVD 개발 요구도 높아지고 있습니다.

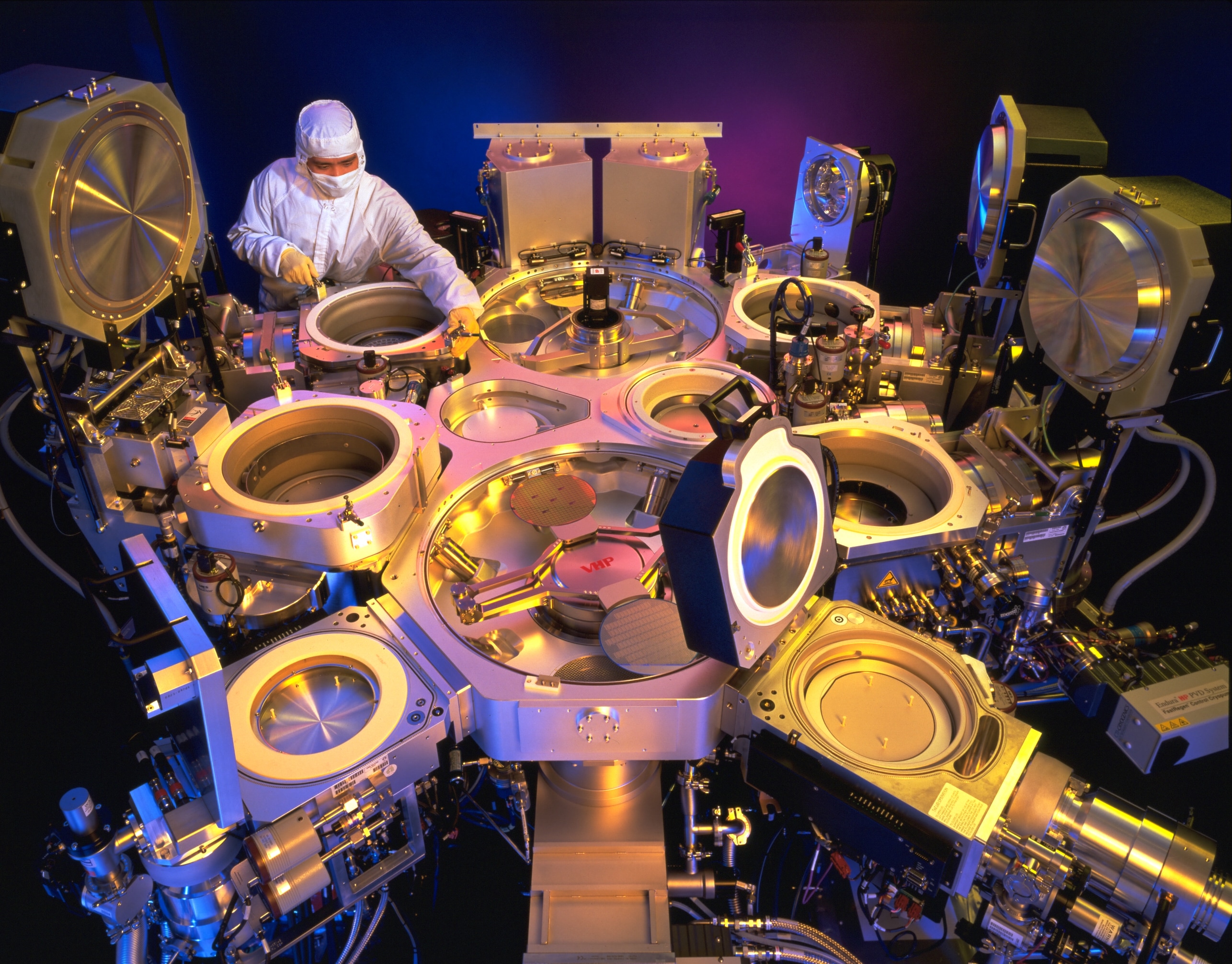

어플라이드 Endura 플랫폼은 반도체 산업 역사상 가장 성공적인 금속 배선 시스템입니다. Endura 시스템은 코발트, 텅스텐, 알루미늄, 구리 인터커넥트 같은 최첨단 금속 배선 공정부터 언더 범프 금속 배선 등 패킹 애플리케이션 분야까지 다양한 증착 기능을 제공합니다. 지난 20년간 제조된 마이크로칩 대다수가 전 세계 판매된 1만여 대 Endura 시스템을 활용해 제작되었습니다.

Endura 시스템의 초고순도 필름 증착 능력, 필름 두께에 대한 엄격한 제어력, 뛰어난 바닥 피복성, 높은 정합성은 첨단 소자 제조의 핵심 요소입니다. 자연 산화물 제거를 위한 2개 전세정 챔버를 포함해 최대 9개 공정 챔버를 수용할 수 있는 Endura 시스템은 통합된 다단계 공정 순서를 만들기 위해 챔버를 혼합하고 매칭시키는 유연성을 제공합니다. 고속 애플리케이션 분야를 위한 SiC 도입으로 투명 웨이퍼에 대한 웨이퍼 처리 요구 사항이 더욱 높아지고 있습니다. Endura 플랫폼은 loadlock 웨이퍼 매핑부터 재현성 있는 웨이퍼 방향 초기화와 웨이퍼 배치에 이르기까지 SiC 웨이퍼를 안정적이고 섬세하게 취급할 수 있도록 개선된 기능을 제공합니다.

생산 현장에서 사용 중인 수천 대 Endura 시스템이 기본 구성으로 운용되고 있으며 향상된 공정 성능과 장비 생산성을 제공하는 다양한 옵션이 제공됩니다. 예를 들어 챔버 A를 패스스루에서 냉각으로 변환하면 냉각 챔버의 처리량 병목 현상을 없앨 수 있습니다. EZ LCF로 웨이퍼 배치 오류를 제거하고, 엄격하게 에지 영역을 줄여 클램프 공정 성능을 향상시킵니다. 해당 기능은 멀티 챔버 공정 순서와 관련된 스택 오류도 제거하며, 다양한 챔버 업그레이드도 제공해 웨이퍼 공정의 균일도를 높이고 정비 필요성을 줄여줍니다.

최대 9개 공정 챔버를 믹스 앤 매치하여 통합된 다단계 공정 순서를 만들 수 있습니다. 구성이 용이한 Endura 플랫폼은 자연 산화물 제거를 위한 2개의 전세정 챔버, 최대 6개의 PVD 챔버, 2개의 MOCVD 챔버를 위한 옵션을 지원해서 필름 증착과 소자 성능에 대한 고객의 요건을 충족시킵니다.

업그레이드

수천 대의 Endura가 아직도 생산 현장에서 사용 중이고 많은 장비가 원래의 구성으로 운용되고 있으며 향상된 공정 성능과 장비 생산성을 제공하는 다양한 제품 개선 옵션이 제공됩니다. 예를 들어 챔버 A를 패스쓰루에서 쿨다운으로 변환하면 냉각 챔버의 처리량 병목 현상을 없앨 수 있습니다. EZ LCF로 웨이퍼 배치 오류를 제거할 수 있고 웨이퍼 EE(edge exclusion) 영역을 줄여서 클램프 공정 성능을 향상시키고 다중 챔버 공정 순서와 관련된 스택 오류를 제거할 수 있습니다. 또한 TxZ를 포함해 많은 챔버에 대해 챔버 업그레이드를 사용해서 웨이퍼상의 균일도를 향상시키고 정비 요구를 줄일 수 있습니다.