-

ALD

-

CMP

-

CVD(化学气相沉积)

-

ECD

-

外延生长

-

刻蚀

-

离子注入

-

测量与检测

-

Pattern Shaping

-

光掩膜

-

PVD(物理气相沉积)

-

快速热处理(RTP)

-

模拟

-

化合物半导体

-

微机电系统(MEMS)

-

功率

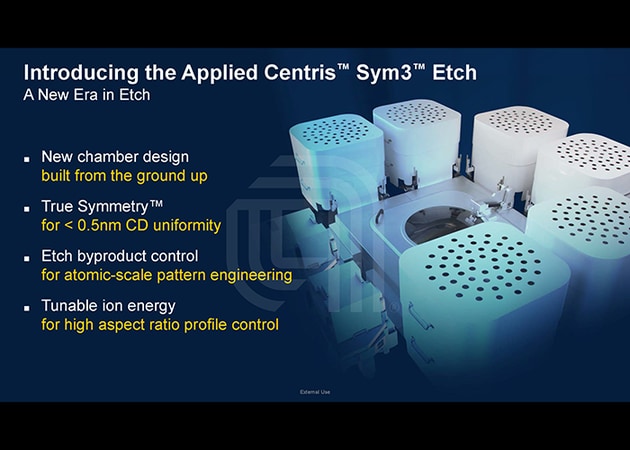

Centris™ Sym3™ Etch

随着半导体技术节点不断缩减,对芯片制造的精度和均匀性要求也越来越严格,从而推动了过去十年来硅刻蚀反应腔的首次全面重新设计。 由此打造的应用材料公司 Centris Sym3 系统,可在关键的刻蚀应用中以前所未有的强大芯片内特征控制能力,提供世界一流的跨晶圆均匀性,在 1x/10nm 及更先进节点实现大规模量产。

在早期的技术节点,由于特征尺寸较大,所允许的刻蚀深度、线宽/间距宽度或剖面角的变化范围更大,而不会影响到器件性能。同样,在特征表面偶尔残留的微粒也不会有损器件的可靠性。然而,在 1x/10nm 技术节点,刻蚀深度、线宽/间距宽度或剖面角哪怕出现最微小的偏差,也可能成为芯片制造中的致命缺陷。无缺陷的表面也必不可少。

为达到此类精密图形化工艺所需的严格芯片内刻蚀控制,新系统需要创建相当洁净的反应腔环境,能够大幅加快刻蚀副产物的去除,而这些副产物就是造成特征形貌偏差的主要原因。新系统的反应腔容量更大,气流量更高,可最大限度减少重新沉积到晶圆上的副产物量。晶圆上沉积这些副产物,可能会阻断狭窄的间距,使刻蚀深度发生变化,并导致密集分布的特征与孤立的特征之间出现无法接受的差异,或使线条边缘粗糙度增加。防止副产物积聚也可以减少颗粒形成及其所造成的缺陷。

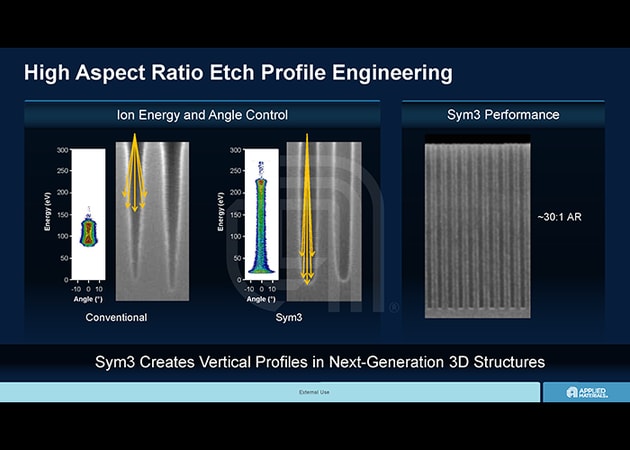

刻蚀副产物在器件特征的侧壁上堆集,使狭窄的开口被阻断。因此,狭窄的特征无法刻蚀得像较宽的特征那样深,这种现象称为深度负载效应。

在孤立的特征的侧壁上积聚的刻蚀副产物比在密集分布的特征上积聚的刻蚀副产物更多。因此,它们的最终宽度会不同,这种现象称为图形负载效应。

为确保这一芯片内刻蚀精度的提升体现在整个晶圆上,Centris Sym3 系统针对功率、气体输送和必要的热特性等方面,对 True Symmetry™ 进行了全面的重新设计。此外,Pulsync™ 的改进提高了同步等离子脉冲的有效性,从而最大限度减轻了图形负载效应。用户可选用双频率偏压配置(便于刻蚀有难度的高深宽比特征)进一步提升性能。

重新设计的 Sym3 反应腔环境让芯片中少数原子层内、芯片间以及晶圆间的工艺控制变成可能。通过系统智能软件,Centris 可提供大批量制造所需的极佳可重复性和高产能。智能软件可确保安装在平台上的六个刻蚀反应腔之间以及两个等离子体清洗腔之间保持精确的工艺匹配。

- 1 / 5

- 2 / 5

- 3 / 5

- 4 / 5

- 5 / 5